Почему фанера из России так ценится в мире, где взять $2 млрд на ЦБК, можно ли собрать заготовителей и переработчиков леса в кластер и как санкции закрывают для России целые рынки. ИНТЕРВЬЮ на DK.RU

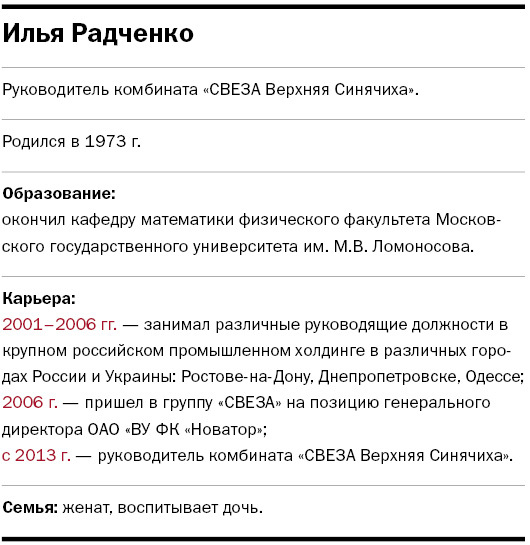

Илья Радченко возглавил комбинат «СВЕЗА Верхняя Синячиха» в 2013 г. В тот момент завод выпускал 160 тыс. кубов березовой фанеры в год, работали на нем 1650 человек. Сейчас производительность комбината превышает 200 тыс. кубометров.

Однако в целом в отрасли за эти три года произошли и негативные события — из-за введения санкций и антисанкций выросла валюта, оборудование подорожало в два раза, на рынок сырья массово хлынули китайцы-скупщики. В связи с этим некоторые инвестиционные проекты пришлось отложить до лучших времен.

В 2015 г. вы говорили, что в вашей отрасли кризис чувствуется достаточно сильно. Что можете сказать спустя полтора года?

— Ситуация по-прежнему непростая: конкуренция жесткая, рынок сложный, но мы тем не менее работаем на полную мощность. В прошлом году рекорд поставили по выпуску фанеры — произвели 207 тыс. кубов, впервые перешагнули рубеж в 200 тыс. В этом году должны увеличить производительность до 216 тыс. кубометров.

Несмотря на кризис, спрос на продукцию деревообработки остается стабильным, и это позволяет нам чувствовать себя уверенно и увеличивать объемы производства.

За счет чего увеличиваете объемы?

— За счет регулярных инвестиций в развитие комбината. У нас мощная инвестиционная программа. Основной упор делаем на повышение отдачи от линий (в том числе благодаря замене устаревшей техники), оптимизацию всех процессов и, конечно, улучшение условий труда и систем безопасности. В прошлом году было вложено более 300 млн руб., в этом мы планируем освоить в три раза большую сумму — 1 млрд руб. Средства пойдут не только на увеличение мощности предприятия и повышение его эффективности, но и на развитие ИТ-инфраструктуры, которая позволит скоординировать деятельность всех служб комбината.

Маржинальность упала? И какова вообще маржинальность в вашей отрасли?

— Да, упала. Но, несмотря на это, маржинальность у нас хорошая, больше, чем, например, в металлургии. На каждом заводе внутри рынка прибыльность разная. У нас, пожалуй, самая высокая по отрасли.

Фото: здесь и далее предоставлены «СВЕЗА Верхняя Синячиха»

В группу «СВЕЗА» входят шесть фанерных комбинатов. Производят на них не только березовую фанеру: на «СВЕЗА Уральский», например, делают еще и ЛДСП. Каждый из комбинатов отвечает только за производство, продажи и закупки происходят централизованно: предприятие только получает заказ и отгружает его. Это облегчает задачу комбинатам и помогает продажам: покупателю, как правило, неважно, в каком регионе была сделана фанера, главное — это качество продукта, которое гарантируется именем бренда. На долю группы «СВЕЗА» сегодня приходится треть общероссийского производства фанеры. И для того чтобы сохранить лидирующие позиции, одной из первостепенных задач для каждого комбината становится совершенствование бизнес-процессов. Так, «СВЕЗА Верхняя Синячиха» уже два года реализует проект Total Toyota Production System (T-TPS), цель которого — повысить производительность и усовершенствовать рабочие процессы путем развития персонала и улучшения условий труда. Производственная система Toyota — одна из самых эффективных в мире.

Есть мнение, что на заводах, где работают русские люди, почти невозможно привить японский подход.

— Я согласен, что у нас совершенно другой менталитет, но он может меняться. На самом деле улучшения появляются довольно быстро. Изменения в поведении сотрудников и повышение уровня командной работы заметны уже сейчас. Люди проникаются, когда видят результаты от внедрения новых практик. Нужно объяснять, что это выгодно, полезно и нужно. К тому же для работы с командой каждый месяц приезжают на пятидневную сессию эксперты из Японии. По итогам консультаций мы совместно составляем отчет и разрабатываем дальнейший план действий.

Какие конкретно изменения уже произошли?

— Экономический эффект от внедрения программы составил более 90 млн руб. Также работаем над повышением общей эффективности оборудования. Сейчас этот показатель — один из самых высоких в нашей группе — 90%. Нам удалось нарастить общую эффективность процесса сушки и снизить коэффициент расхода сырья.

Значительно уменьшились операционные запасы. Раньше у нас скапливалось очень много незавершенной продукции, а любая незавершенная продукция — это черный ящик, из которого потом получается брак. Ввели нормативы, процент брака сократился.

Кроме того, внедряются принципы бережливого производства: освоена система 5S, то есть оптимальным образом организовано рабочее пространство.

Завершить проект планируем к марту 2018 г. После этого будет проведен независимый аудит по системе Global Benchmarking. Наша цель — получить оценку в 3 балла, если получим, то сможем быть поставщиком «Тойоты». Сейчас, по их внутренней оценке, у нас уже 2,68 — это очень высокий балл.

Правильно ли я понимаю, что производственная система менеджмента Toyota доступна только крупным компаниям типа вашей?

— Абсолютно неправильно. Любой желающий может внедрить проект у себя. Другое дело, что это трудная и кропотливая работа, в которой многое зависит от увлеченности руководителя и вовлеченности персонала. Бывают случаи, когда японцы отказываются от работы с предприятиями. Казалось бы, им и деньги готовы платить, но они говорят: «Мы не будем у вас ничего делать, потому что идейно вы к этому еще не готовы».

Рынок отвергает кластеры

Конкуренция на рынке очень жесткая, говорит Илья Радченко. Даже несмотря на то что группа «СВЕЗА» — крупнейший в мире производитель березовой фанеры, ей приходится конкурировать как с отечественными, так и с иностранными производителями. «Сейчас рынок покупателя, а не производителя. Поэтому идет борьба за качество, за стабильность продукции, за сервис, гибкость, с которой завод может реагировать на запросы клиентов», — отмечает Илья Радченко.

В каких сферах применяется ваша фанера? И кто ваши основные заказчики?

— В строительной, мебельной сферах, производстве автомобилей, детских игрушек и т.д., даже в судостроении. В целом у нас две группы клиентов — дистрибьюторы и конечные производства. Например, мы можем поставить фанеру на большую мебельную фабрику в Америку или автопроизводителю в Германию (все полы в немецких фурах делают из ламинированной фанеры), а большие строительные компании покупают нашу фанеру для съемной опалубки.

Могут быть и неспецифические заказы, и преимущество будет за теми, кто готов быстро переналадить производство под нужды заказчиков.

То есть в условном ОБИ ваша продукция не продается?

— Она там есть, но поставляют ее туда наши дистрибьюторы. С розницей мы не работаем.

Даже страшно представить, какой процент составляет логистика в конечной цене товара, поставляемого, скажем, в США.

— Да, цена логистики высокая. Но русская береза занимает особое место среди твердых пород древесины. В связи с чем иностранные потребители высоко ценят нашу фанеру за ее физико-механические свойства и эстетические качества и поэтому, конечно, вынуждены заказывать в России. Даже финны в основном у нас покупают березовую фанеру.

А что с сырьем? На сколько лет производителям еще хватит российской березы?

— Свердловская область по сравнению с Вологодской и Кировской не слишком богата березой. Нам приходится до 30% сырья привозить из других регионов

Это больная тема: освоение у нас слабое и год от года падает. Еще кризис наложился: если раньше лесозаготовительный комплекс стоил 20 млн руб., то теперь — 45 млн. Плюс проблема с дорогами. Фактически заготовка леса идет всего четыре зимних месяца в году.

Ну и потом, при заготовке леса осваивается только 20% массива. Хвойный лес идет на пиломатериалы, березовый кряж — производителям фанеры, а осину, балансы (тонкие части деревьев) деть некуда. В Свердловской области нет переработки: ни завода по производству ДСП, ни целлюлозного комбината.

Один из героев нашего материала рассказывал, что он за бесценок берет у лесозаготовителей балансы и делает из них таруки — строительный материал для Южной Кореи. Может быть, есть смысл и вам делать что-то подобное?

— Это не наш профиль, мы все же фанеру производим. К тому же рядом Китай, где всегда все дешевле.

То есть для вас создание полного цикла — экономически не оправдано?

— Мы от этого сознательно отказались. У нас есть свой лес в аренде, но сами мы древесину не заготавливаем, там работают наши подрядчики.

Возможно ли вообще создание больших производственных кластеров в вашей сфере?

— Если бы был большой холдинг, в который входили бы фанера, ДСП, целлюлоза, то в этом был бы смысл. Такие примеры еще с советских времен есть — например, в Архангельске рядом работают ЦБК и фанерный завод. Это очень удобно — не нужно думать над вопросами утилизации отходов.

Но все определяется рынком. На секундочку, последний ЦБК был построен в России аж в 1970-е гг. Сейчас в такой комбинат нужно вложить около 2 млрд евро — это гигантская сумма! Тем более должна быть серьезная интеграция с государством, потому что возникают сопутствующие инфраструктурные вложения — в энергетику, дороги и так далее. Вообще, подобный проект сейчас обсуждается, но не у нас, а в Вологодской области.

Наверняка есть иностранные инвесторы, способные инвестировать такую сумму.

— Несомненно, людей, у которых есть 2 млрд евро, много в мире. Но здесь нужно и рынок понимать, и с государством взаимодействовать. Год проектировать, три года строить, а когда начнут возвращаться эти инвестиции? Есть порентабельнее способы вложить деньги: в банк положил — и получай свои 5% в год, строить ничего не надо.

Вы сами два года назад анонсировали строительство завода по производству ДСП. Что с этим проектом?

— Да, был у нас проект строительства большого завода на 500 тыс. кубов. Но мы сейчас приостановили его реализацию. И оборудование сильно выросло в цене, практически в два раза, и рынок ДСП стал очень узким — предложение сейчас превышает спрос. На этом фоне строить такой завод неперспективно. Реализация проекта возможна только после восстановления спроса на ДСП.

Конкурентов у березовой фанеры нет

Группа «СВЕЗА» приобрела комбинат в Верхней Синячихе в 2012 г., и он уже тогда активно занимался поставками фанеры на экспорт. Сейчас в 51 страну мира отправляется более 80% продукции комбината. Так, в первом квартале 2017 г. в пять раз увеличилась отгрузка клиентам из Польши, Австрии и Эстонии по сравнению с таким же периодом 2016-го. Илья Радченко подчеркивает, что наряду с европейским рынком ГК СВЕЗА сейчас наращивает поставки в азиатский регион: по итогам первого квартала на его долю пришлось 20% экспортной продукции. Это в восемь раз выше показателей аналогичного периода 2016 г.

Отражаются ли на продажах различные политические события?

— Если говорить в целом об объемах поставок на внешние рынки, то доля экспортируемой фанеры не снижается, а, наоборот, демонстрирует рост. Причин, по которым иностранцы не могут отказаться от нашей фанеры, несколько. Во-первых, как уже ранее говорил, уникальность сырья. А вторая причина — это качество и конкурентоспособность продукции.

Политические события скорее коснулись структуры экспорта. Раньше огромными рынками сбыта были Турция с Египтом. Сейчас отгрузки в эти страны значительно снижены. Чтобы справиться с ситуацией, мы искали новые рынки, расширяли существующие.

Также введение санкций сказалось и на грузоперевозках в Европу — сейчас, чтобы отвезти товар, нужно, чтобы сначала оттуда машина пришла. Грузопоток сильно упал, большие проблемы с логистикой.

Есть ли особенности во взаимоотношениях с клиентами из других стран?

— Особенность одна — они очень требовательны к качеству и срокам. При этом надо с первого раза соблюсти высокие требования не только по качеству фанеры, но и по срокам доставки.

Многие производители признаются, что для зарубежных покупателей они изготавливают продукт высокого качества, а для внутреннего рынка — то, что попроще и подешевле. У вас есть такое?

— Раньше было распространено, что более качественная продукция уходила за рубеж. Сейчас такого нет, мы со всеми работаем по одним и тем же регламентам, неважно, куда пошла наша фанера — в Красноярск или в Штаты, она будет абсолютно идентична.

У многих экспортеров возникает проблема с излишним вниманием к ним налоговых органов, особенно когда они пытаются использовать льготу по возмещению НДС из бюджета. Вас это тоже касается?

— Мы и сами крайне внимательно проверяем своих поставщиков. У нас очень жесткая система их отбора, о поставщиках мы знаем буквально все: бухгалтерию, налоговую историю, историю происхождения сырья. Более того, мы используем только сертифицированное сырье, когда вся цепочка происхождения сырья подтверждена документами. Поэтому мы очень аккуратны, осторожны и законопослушны.

Ну и сейчас же есть такое понятие у налоговых органов, как непроявление должной осмотрительности, так что по-другому нельзя.

Насколько удобна Верхняя Синячиха для производства фанеры? Вы же говорите, что березы в нашем регионе мало.

— Мы, получается, такой восточный форпост, дальше с березой совсем худо, в основном там идет хвойная переработка. Но, тем не менее, березы нам хватает. Ну и надо понимать — где больше березы, там выше конкуренция за нее. Мы, конечно, тоже соперничаем за ресурсы с Невьянским и Тавдинским фанерными комбинатами, но это нормальная, умеренная конкуренция.

То есть мелких игроков на этом рынке вы все же замечаете?

— На уровне продаж — не так чтобы сильно, а конкуренция за сырьевой материал, конечно, присутствует. Они могут и разные схемы использовать по оплате, более гибкие. С другой стороны, у нас хороший финансовый рычаг, мы хорошо платим, у нас есть оборотные средства, мы можем инвестировать в поставщиков: например, у нас есть проекты, когда мы покупаем для них заготовительные комплексы. В этом году впервые делали снегование сырья (способ хранения древесины под слоем снега) — 8 тыс. кубов заложили, чтобы оно до осени дожило, оставаясь качественным.

Вы утверждаете, что аналогов у нашей фанеры нет, но все же — чем можно ее заменить, какие глобальные риски существуют на этом рынке?

— Каких-то глобальных рисков, которые могли бы «выбить» березу, пожалуй, нет. Высокая конкуренция — это да. Время от времени возникают какие-то товарозаменители на рынке, но их нельзя назвать полноценной заменой березовой фанере. Китайцы, например, делают тополиную фанеру: внутри тополь, а снаружи — тонкий-тонкий шпон березы. Мы тоже, кстати, освоили технологию комби-фанеры, только для внутреннего наполнения используем не тополь, а осину. С точки зрения физики-механики хорошо получается: можно использовать и для мебели, и для опалубки. И потребление осины увеличивается, чему очень рады наши поставщики.

Как вообще китайцы влияют на ваш рынок?

— Они много фанеры делают и много потребляют. А года три назад очень активизировались — ездят по всем «лесным» регионам России и скупают сырье. Подпортили они рынок производителям, конечно. Просто скупают на корню и увозят нашу русскую березу.

И с этим никак нельзя бороться, может быть, на уровне государства?

— Они умеют и дорого покупать, и технологии производства у них дешевые. Это везде сейчас происходит, на Дальнем Востоке они вообще массово вывозят хвойные деревья. Лесозаготовителей тоже понять можно — китайцы приходят: вот вагоны, вот деньги, давайте нам лес. Но не так давно Министерство промышленности предложило временно ограничить экспорт березы. Реализация этой инициативы, думаю, должна дать положительный эффект.