От гаража до одного из самых технологичных предприятий Урала. Как это работает

«Бумажные чертежи — прошлый век. Мы внедряем систему управления единым жизненным циклом изделия, в которой все действия — от разработки изделия до его изготовления сопровождаются в электронном виде».

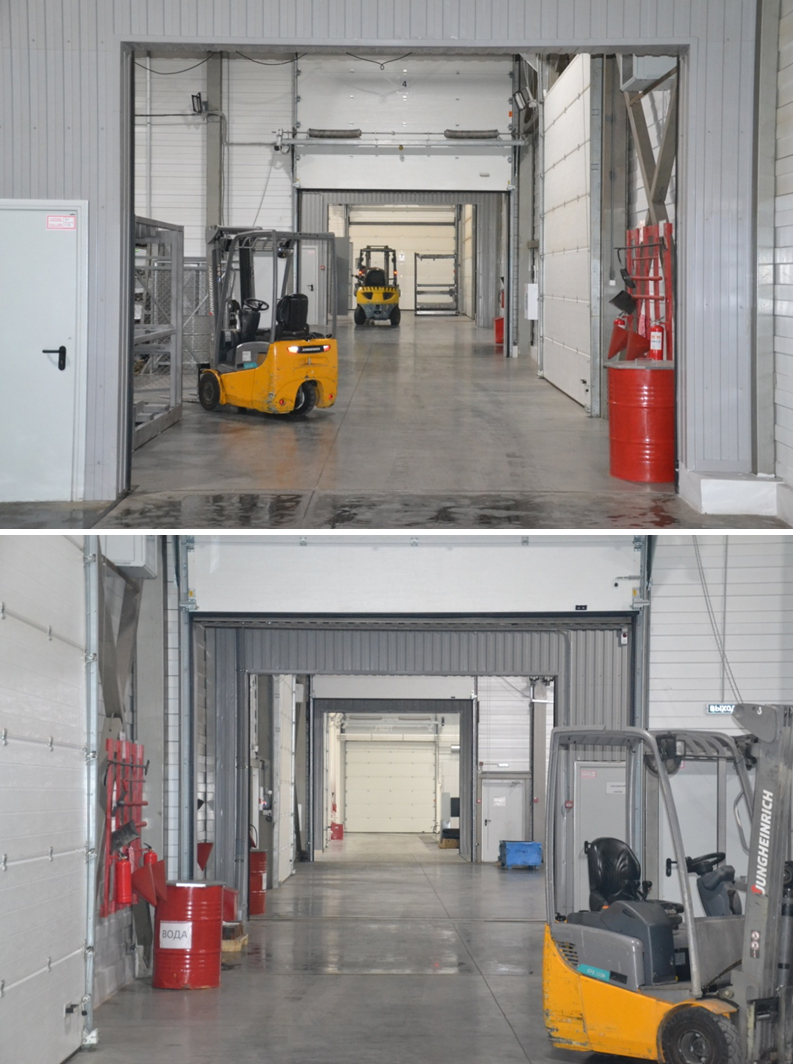

Компания «ТЕХПРОМ — Нефтегазовые системы» — один из ведущих производителей гидравлического оборудования в России. Основная производственная площадка находится в Нижнем Тагиле, на территории индустриального парка «Восточный». Сегодня производственные площади «ТЕХПРОМА» насчитывают около 15 000 кв. м и оснащены высокотехнологичным и наукоемким оборудованием. А начиналось все когда-то с нескольких станков б/у и старого гаража.

Спецпроект «Ивестируй на Урале»

Мы уже рассказали об одном из старейших уральских производств — Кушвинском заводе прокатных валков: за счет инвестиций и господдержки завод начал выпускать уникальные валки, которые раньше закупались за рубежом. Еще один выпуск был посвящен высокотехнологичному производству лакокрасочных материалов (ЛКМ), которое запустил в Арамиле холдинг ВМП.

«ТЕХПРОМ — НГС» работает на рынке электрогидравлического оборудования более 15 лет.

К производству пришли не сразу: вначале занимались перепродажей гидравлических компонентов, постепенно осваивая их частичное производство. В 2005 г. был собран первый электрогидравлический привод собственной разработки.

Первой производственной площадкой «ТЕХПРОМА» был гараж, в котором вели сборку готовых комплектующих. Следующим этапом развития стал арендованный ангар: установив там несколько станков, наладили выпуск. Дело пошло. Вскоре потребовалось в очередной раз увеличить площади. Однако теперь решили обойтись без аренды: приобрели производственные площади в собственность — сначала немного, потом еще немного. В итоге выросли до нынешней площадки, вокруг образовался индустриальный парк.

Но ангар не бросили, выкупили, и сейчас у нас там и небольшая производственная площадка, — смеется наш собеседник.

К 2020 ТЕХПРОМ вырос в группу компаний, два предприятия которой являются резидентами Инновационного центра «Сколково». Также подразделения ТЕХПРОМ есть в Челябинске, Екатеринбурге и Нижнем Тагиле. Каждое отвечает за свою часть работы. В Сколково находится часть инжиниринга, где делаются инновационные разработки и отслеживают мировые тенденции. Челябинское подразделение специализируется на автоматизированных системах управления и разработке софта для них. Екатеринбург — административный центр, принимающий все стратегические, управленческие решения. Площадка в Нижнем Тагиле объединяет всех: здесь есть и внушительный штат конструкторов и технологов, и собственно производство, и лаборатории, где в числе прочего проводят исследования новых материалов и технологий.

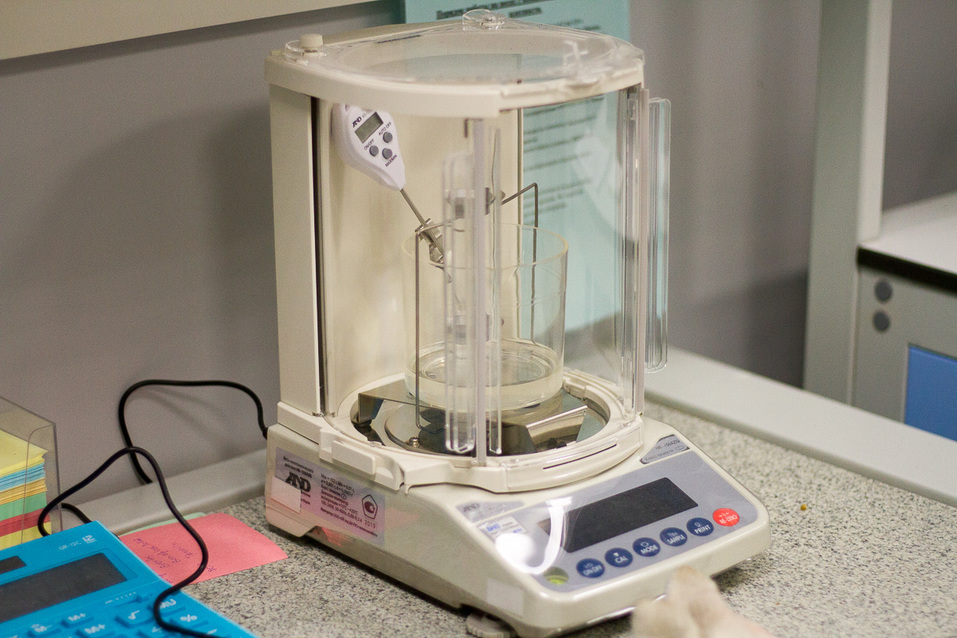

С лаборатории и начинаем экскурсию. Их на площадке две: одна отвечает за испытания механических свойств, во второй исследуют химический состав материалов.

«Недавно мы начали работать в новом для себя направлении — производстве сырья и деталей из конструкционных пластиков. Один из этих пластиков — собственная разработка, на которую мы получили патент. Наши электрогидравлические приводы работают в сложнейших условиях и применять в их составе стандартные пластики невозможно. Вот мы и создали свой, который обладает прочностными свойствами, сравнимыми с алюминиевыми сплавами (Д16Т), имеет температуру эксплуатации от минус 200 до плюс 250 С°, а значит, с успехом может применяться в самолето- и даже ракетостроении, в нефтяной и газовой отраслях. По факту это работа в агрессивных средах, условиях повышенной взрывоопасности, экстремальных температур. Используемые материалы должны все это выдерживать. В лабораториях мы и проверяем это», — рассказывает Павел, который проводит по площадке журналистов DK.RU.

Участок пластиков — совсем новый. «Перед нами ставится весьма амбициозная задача — не только выпускать современный материал для собственных изделий, но и предоставлять возможность российским предприятиям использовать высокотехнологичные инженерные композитные пластмассы отечественного производства по цене на 20-30% ниже зарубежных аналогов», — так объясняет Павел причину для запуска нового производства.

Но одним импортозамещением сыт не будешь. Обладая такими компетенциями и внушительным парком инструментального и литьевого оборудования, ТЕХПРОМ активно занимается изготовлением различных пластиковых деталей для нужд нефтегазовых и приборостроительных предприятий из собственных термопластов.

Наши конструкционные материалы превосходят существующие морально устаревшие пресс-материалы типа АГ-4, ДСВ по технологичности, эпоксиды и другие реактопласты по параметрам перерабатываемости, антифрикционные металлы, сплавы и фторполимеры по износостойкости, в области электротехники наш материал сейчас вообще вне конкуренции. В целом отрасль таких составных материалов как термопласт-композиты чрезвычайно насыщена интересными технологическими решениями, и каждая задача вызывает бурную реакцию у наших конструкторов и технологов, — рассказывает Павел.

Оснащение участка пластиков — часть инвестиционного проекта, который компания реализует с 2019 г. совместно с Фондом развития промышленности (ФРП). В общей сложности инвестиций в проект составили около 439 млн руб., 244 млн руб. — средства ФРП.

О поднятии уровня технологичности производства и, как следствие, о новом оборудовании задумались еще в 2017 г. — тогда компания получила большой заказ на электрогидравлические приводы и поняла, что пора выходить на новый уровень. А для этого нужны инвестиции.

Всё развитие, начиная с 2005 г., шло за счет собственных средств. Но в этот раз решили привлечь дополнительное финансирование. Рассматривали разные варианты. Собственные инвестиции растягивали процесс модернизации на 5-7 лет. В текущих рыночных условиях это слишком долго: рынок меняется гораздо быстрее. Выбирая между частными инвестициями и господдержкой, остановились на втором: к тому времени мы уже были резидентами Сколково со стажем, научились работать с госструктурами, отвечающими за инвестпроекты. Да и вокруг было немало предприятий, которые уже воспользовались поддержкой, — поясняет выбор инвестора Павел Мушкин.

В цехах завода — идеальная чистота, даже на участке сварки. Каждая деталь, каждый инструмент имеют идентификацию. Как нам пояснили, это жизненно необходимо для обеспечения контроля на всех этапах производства.

Высокую точность и производительность при изготовлении деталей обеспечивают современные станки и высококвалифицированный персонал. Глядя на все это, кажется, что ты находишься не на уральском заводе, а где-нибудь в Европе или Японии. Работают на станках уральцы: в основном это молодые люди, большинство с высшим инженерным образованием.

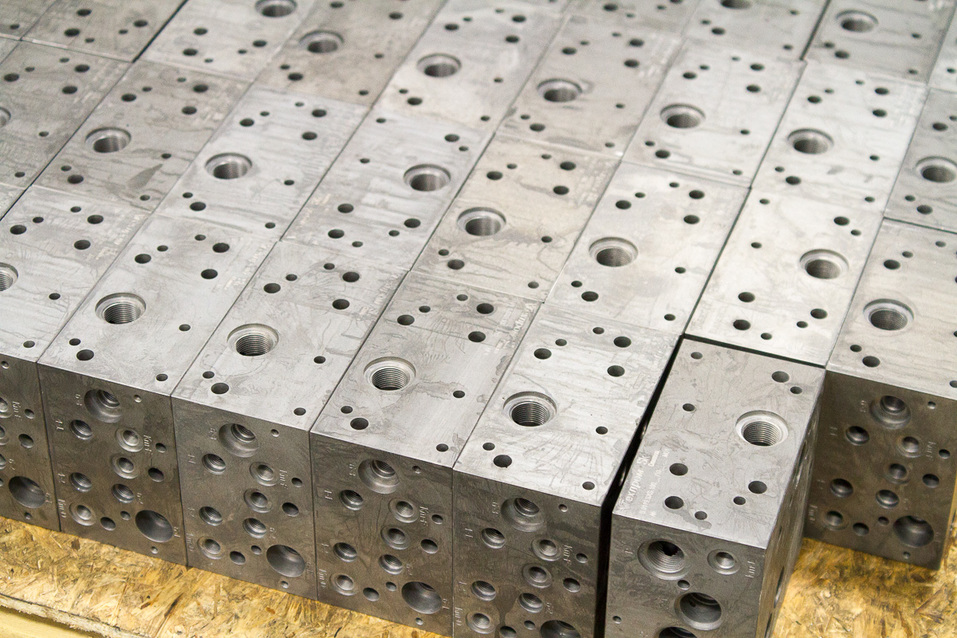

В прошлом году было завершено строительство нового цеха — механообработки. В дополнение к имеющемуся закуплено дополнительно оборудование: три современных высокоточных металлообрабатывающих центра, на два из которых оформляли лицензии.

Бумажные чертежи, которые пока еще можно встретить на отдельных участках, скоро уйдут в небытие. «Мы внедряем систему управления единым жизненным циклом изделия. Это значит, что все действия — от разработки изделия до изготовления — сопровождаются в электронном виде», — рассказывает наш экскурсовод и добавляет, что это в итоге также повышает производительность и эффективность: не нужно тратить время на лишние перемещения, разработку и выдачу/получение суточного задания, уточнение подробностей. Весь путь изделия можно проследить на экране монитора, не вставая с рабочего места.

Контроль и измерение инструментальных сборок производятся вне станка, что позволяет значительно ускорить процесс наладки и уменьшить влияние человеческого фактора. Задание на подготовку инструмента согласно карты наладки работник БИХ получает в электронном виде, после готовности задания все данные о инструменте поступают на сервер и в дальнейшем могут быть выгружены непосредственно в станок.

Каждое изделие проходит строгий контроль. Какие-то параметры измеряются классическим методом — универсальным измерительным инструментом. Но есть детали, за точностью изготовления которых следят машины, точность измерения достигает 0,9 мкм.

Покраска изделий — отдельная операция, которая также требует точного соблюдения технологии. Количество заказов у предприятия постоянно растет, для ускорения процесса применили монорельс по потолку, соединяющий участки подготовки, окраски и сушки. По нему изделия передвигаются с участка на участок — быстро и никаких дополнительных манипуляций.

Модернизация позволит компании не только получить новых клиентов и упрочить свои позиции на рынке. Одна из важных задач, которых удалось добиться благодаря запуску новых технологических линий, — отказ от импортных комплектующих.

Мы наладили на своем заводе выпуск деталей, которые раньше закупали за рубежом. Это дает более низкую себестоимость изделий и обеспечивает заводу бесперебойную работу, — комментирует Павел Мушкин.

Едва завершив один инвестпроект, в ТЕХПРОМЕ уже задумались о следующих:

В ближайшее время планируется дальнейшее развитие прецизионного микролитья. Это довольно новая сфера для российского рынка, с высоким потенциалом. Для этого процесса потребуются дополнительные инвестиции в оборудование и повышение уровня компетенций коллектива.

Инвестпроект, по его словам, планируется осуществлять с привлечением господдержки.

Подписывайтесь на DK.RU в Дзен и Дзен.Новости. Самое важное о бизнесе — в email-рассылкe. А еще нас удобно читать в Telegram и ВКонтакте.Мы уже опробовали некоторые инструменты и поняли, что это удобно, вполне доступно и не так сложно, как может показаться. В итоге выигрывают все: у нас появляются новые возможности, у наших потенциальных партнеров увеличивается выбор. А государство получает стабильную экономику, хорошую налоговую базу, новые рабочие места, — резюмирует Павел Мушкин.