Дмитрий Шишкин: «Лет пять-семь — и искусственный интеллект уже сможет руководить фабрикой»

Четыре года назад дизайнер и бизнесмен Дмитрий Шишкин был близок к банкротству. И с кризисом успешно справился — благодаря цифровизации. Теперь у него есть план, как восстановить легкопром во всей РФ.

Фабрика уральского дизайнера Дмитрия Шишкина «SHISHKIN uniform atelier» (ООО «Юниформ ателье») получила премию Правительства РФ в области качества продукции услуг, обеспечения их безопасности, а также за внедрение высокоэффективных методов менеджмента. Впервые её обладателем стала компания сегмента МСБ.

Всего этого могло и не быть, ведь четыре года назад предприятие находилось на грани банкротства. Но к ситуации подключился Свердловский областной фонд поддержки предпринимательства (СОФПП), рассказывает Дмитрий Шишкин:

Фонд поддержал нас в самый тяжёлый момент: помогли и финансово, и информационно, не забюрократизировались. В результате мы смогли достроить фабрику и запустить новую коллекцию. Сейчас предприятие всё больше ориентируется на экспорт. Не забываем и о России: к концу года планируем открытие флагманских магазинов в Шереметьево и Красной поляне.

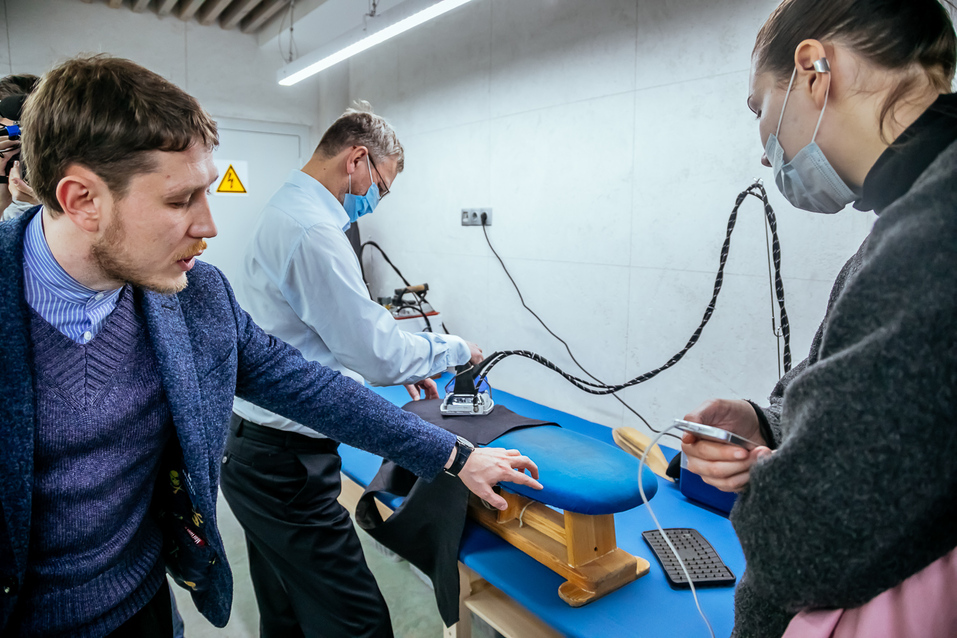

Фабрика располагается в Екатеринбурге, в микрорайоне ЖБИ. Корреспонденты DK.RU побывали на производстве и вместе с представителями правительства Свердловской области убедились в том, что премия была присуждена заслуженно и справедливо.

«Если говорить об общей доле легкой промышленности в регионе, то она крайне мала: ярко видна деятельность трех десятков предприятий, — рассказала DK.RU Виктория Казакова, министр инвестиций и развития Свердловской области. — На сегодня доля легкой промышленности в общем объеме региона составляет 2%. В Свердловской области мы в основном имеем дело с металлургией».

Фабрика «Юниформ ателье» особенно выделяется на общем фоне, подчеркнула Казакова: «Тот уровень цифровизации, который представлен на фабрике, не имеет аналогов в регионе. Сейчас это современное производство, выпускающее около 40 тыс. изделий в месяц и общим объемом выручки от 1,3 млрд руб., причем год от года компания наращивает объемы и думает о создании новых направлений».

Поддержка компаний, в том числе фабрики Дмитрия Шишкина, осуществляется СОФПП начиная с 2018 г. Центр поддержки экспорта помогал бизнесмену найти правильные контакты в Европе, в частности, в Германии, странах СНГ — Узбекистане и Казахстане. На сегодня вложения фонда в «Юниформ ателье» составили более 52 млн руб. Средства предоставлялись на пополнение оборотных средств и создание цифровой фабрики, а также выпуск ее первой специальной коллекции Putin Team — это предмет особой гордости компании. Сегодня именно эта коллекция представлена в официальном павильоне РФ на всемирной выставке в Дубаи, — добавила министр инвестиций.

Дмитрий Шишкин: «Министерство инвестиций и СОФПП оказывали поддержку на всех этапах становления фабрики, от организационной до финансовой. Проект цифровой фабрики был реализован совместно»

СОФПП поддерживает предприятия, зарегистрированные в Свердловской области. За время работы поддержкой воспользовалось более 3 тыс. предприятий. «Вы видите, как стремительно меняется мир. Быстро перенастроиться под запросы рынка и предоставить новую услугу или продукт может только малый бизнес, — рассказал DK.RU директор Фонда Валерий Пиличев. — Более 700-800 тыс. человек в регионе трудится на предприятиях малого и среднего бизнеса, это 39% от трудоспособного населения области — и процент этот продолжает расти».

Цифровизация — общемировая тенденция. Большинство предпринимателей стараются так или иначе цифровизировать производство. Сервисы Фонда тоже цифровые. Наша задача — быстро оказывать поддержку. Объем охвата всеми инструментами поддержки составляет уже около 25% от всех предприятий МСБ в нашей области, — добавил Пиличев.

Дмитрий Шишкин: «Отец потерял работу, не было денег даже на проезд. Я решил монетизировать то, что умею, и стал шить костюмы по индивидуальному заказу — для обеспеченных однокурсников из Юридической академии, где проходил обучение. Уже к 5-му курсу накопил на небольшое производство. До сих пор самая дорогая одежда нашего производства — полностью сшита руками. У нас всего 200 человек на всю страну, кто умеет вручную шить костюмы!»

В 2015 г. я понял, что текущие методы работы неактуальны, а будущее легкой промышленности — за цифровизацией. Под «цифровой швейной фабрикой» подразумевается инновационное производство, в котором все этапы проектирования и производства одежды замкнуты в экосистему. В результате лекала, раскрой, нанесение изображений — все эти процессы — идут друг за другом через «цифру». Объективно мы находимся на пороге третьей промышленной революции, в основе которой лежит цифровое производство и создание новых материалов с заданными свойствами. Как в музыке всего семь нот, так и в дизайне количество приёмов ограничено. Еще в 1970-х гг. все они были исчерпаны как в мужской, так и в женской моде. Сейчас тренды задает технический прогресс: он влияет как непосредственно на саму моду, так и на способы создания модных изделий, — рассказывает Дмитрий Шишкин.

«Технологии обновляются регулярно. Иногда приходится перестраивать всю систему, чтобы эффективно интегрировать новые решения в производство — но результат стоит того! Каждую секунду я вижу, что происходит на фабрике: управляю предприятием через компьютер. ИТ-решения позволили повысить производительность, качество и гибкость труда».

В цехе в десять рук собирают одно изделие: в данном случае — это брюки для спортивного костюма.

Инвестиции «в цифру» окупаются гораздо быстрее, чем инвестиции «в железки». Каждый станок, который вы видели на фотографиях, стоит от 10 до 40 млн руб. и окупается по 15-20 лет. Цифровые сервисы стоят всего 2-3 млн руб. и окупаются за несколько лет. И они настолько оптимизируют процессы, что результат выходит на качественно новый уровень. Когда мы начинали, уровень автоматизации работы доходил до 65%, сейчас уже 85% — и в течение нескольких лет мы надеемся выйти на 100%, когда все производственные связки будет реально совместить с искусственным интеллектом. Цифровизация в данном случае никак не влияет на количество рабочих мест, поскольку, замещая некоторые процессы, появляются новые — люди будут нужны всегда. Сейчас у нас трудятся 170 человек, но переход «в цифру» даст возможность расшириться. Молодые ИТ-специалисты у нас осваивают тонкости производственных процессов швейного дела — наш опыт и новые технологии дают синергетический эффект. Например, практически исключен брак на производстве, — подчеркивает владелец фабрики.

Еще 10-15 лет труд человека в легкой промышленности было ничем не заменить. Для полной автоматизации понадобятся моно-производства: так работают автоконцерны, выпускающие не более пяти моделей автомобилей за цикл. В легкой промышленности одновременно идет сборка минимум 20-ти видов изделий, каждое из которых состоит из большого количества разных элементов. Полностью автоматизировать такой процесс — сложносочинённая история. Но это позволяет нам быть гибкими. Так, в начале пандемии мы всего за три дня смогли перенастроить производство со спортивных костюмов на одежду для врачей.

Уровень легкой промышленности в стране невысокий, развитых производств — десятка два на всю страну, а в том же Китае — 2 тыс. В СССР Дома моды, где проектировали одежду, и фабрики, где ее шили квалифицированные технологи, работали в параллельных мирах. Когда Союз распался, Дома моды закрылись, а фабрики остались без технологов и дизайнеров. Если производство использовалось для индивидуальных заказов, фабрика продолжала жить, но рабочие профессии за годы разрухи были сильно дискредитированы. Моим опытным сотрудникам по 50-60 лет, и других вариантов нет, поскольку специалистов-технологов такого уровня сейчас больше не выпускают, профильные вузы просто закрылись. Хорошая швея у меня получает в 2-3 раза больше многих менеджеров — так я пытаюсь вернуть престиж профессии, — продолжает Шишкин.

Лекала проектируются на большом экране, что полностью исключает ошибки ручного кроя. Потом они печатаются на промышленном плоттере. До цифровизации такой процесс раскроя занимал до трех дней, сейчас мы делаем несколько изделий в день. Возможно, через 5-7 лет искуственный интеллект сможет частично руководить фабрикой — специализированное программное обеспечение для отрасли уже разрабатывается.

Сейчас я возглавляю Комитет швейной промышленности России под эгидой Минпромторга. Мы создаем «союз союзов», который объединит все разрозненные производства легкой промышленности в одно большое объединение. По роду деятельности езжу по фабрикам России и вижу картину более объективно. Никто не хочет заморачиваться с производством — и эту тенденцию нужно менять. Когда у тебя не только свой дизайн и отдел продаж, но и свое производство, ты на 100% можешь отвечать за качество своих изделий.

Трехмерное моделирование на проекции человеческой фигуры подходит в случаях, когда нужно обшить много человек, но индивидуально. Такое производство — безошибочное! Технология «maid to major» — это нечто среднее между частным пошивом и масс-маркетом, над такими заказами работают высококвалифицированные портные. Все программные продукты у нас российского производства, так как уровень ИТ в стране очень высок.

«Текстильное производство тканей в стране развалили наглухо, работает всего три комбината, и те — на госзаказах, в том числе на военной форме. Сейчас 90% тканей на наш рынок приезжает из Южной Кореи, Китая, Турции, Италии. Когда производство «садится на иглу» госзаказа и работа расписана на пять лет вперед, фабрики не развиваются — в плену иллюзии стабильности у них не остается стимулов. Если программу развития легкопрома, которую мы разработали, согласуют — упущенные десятилетия можно будет наверстать всего за пять лет. Европу точно догоним, а может, и с Китаем поборемся», — резюмировал Дмитрий Шишкин.

Читайте на DK.RU: «У современного делового мужчины часто нет даже хорошего базового костюма» — Дмитрий Шишкин