«Производственникам ничего не мешает — ни налоги, ни кадровый голод. Просто работать надо»

«Я и сам два года работал без выходных». Сколько можно инвестировать в небольшое гаражное производство, чтобы попасть в пул поставщиков «Уральских локомотивов» — Явар Алиев, «Станкоматика».

История научно-производственного предприятия «Станкоматика» начиналась классически — с 40 кв. м в гараже в Арамили. Явар Алиев и несколько единомышленников изготавливали оборудование для производства пластиковых окон. В 2008 г., когда случился кризис и стали понятны печальные перспективы рынка, этот бизнес прикрыли и стали производить небольшие детали для машиностроения, в частности, для электровозов.

Собственно «Станкоматика» была зарегистрирована в 2011 г. Поначалу занимались обработкой металла на универсальных станках, с появлением станков с программным управлением ассортимент расширялся: производили нестандартные металлоконструкции, делали комплектующие для железнодорожного машиностроения, вышли на рынок нефтегазовой промышленности. В основном работали через областное госуправление снабжения, влезали во все тендеры, не отказывались ни от чего: работали с «Уралшиной», брали мелкие военные заказы.

Росли органически, расширялись постепенно — площади увеличивали только по потребности: если возникали заказы, для которых нужны были новые станки. В 2013 г. производство было переведено на территорию завода РТИ в Екатеринбурге.

Сейчас у «Станкоматики» нет проблем с заказчиком — большинство продукции завод отгружает на «Уральские локомотивы» (совместное предприятие Группы Синара и концерна Siemens). Никаких связей не понадобилось, рассказывает Явар Алиев. Просто однажды наткнулись на открытый тендер, объявленный «Локомотивами» — нужно было изготовить для завода небольшую партию деталей. Для крупных продвинутых производств это было неинтересно, а для небольшой компании — в самый раз. Качество понравилось, так постепенно портфель заказов рос.

За пять лет работы на РТИ «Станкоматика» выросла в огромное производство: 4,5 тыс. кв. м площадей в собственности, 1,2 тыс. кв. м в аренде, в ближайшее время открывается новый цех на 7 тыс. «квадратов». Все это — производственные площади, складские помещения предприятию и не нужны — всю продукцию отгружают с колес. Работают здесь 109 человек, с запуском нового цеха персонал увеличится еще на 2-3 десятка человек.

В 2013 г. производство перенесли на территорию завода РТИ в Екатеринбурге

Взлет случился в 2014 г., когда с завода «Уральские локомотивы» вышел первый пятивагонный скоростной электропоезд «Ласточка». Поначалу большая часть деталей для «Ласточки» закупалась в Германии, но постепенно их замещали на продукцию отечественных заводов. Чем больше импортозамещались «Уральские локомотивы», тем больше заказов получала «Станкоматика». Было непросто: приходилось осваивать изделия в короткие сроки, подгонять под отечественные реалии. Но на внедрение нового изделия уходит немного времени: около недели требуется на изучение технической документации и настройку оборудования, после закупается необходимое сырье, и буквально через несколько недель новые узлы уходят к заказчику.

Мы практически не ищем другие заказы, хватает «Уральских локомотивов». Тем более, что они по максимуму локализуют производство. «Ласточки» импортозамещены практически на 80%, все, кроме двигателя, производится здесь, — рассказывает г-н Алиев.

Производство увеличивается примерно на 10% в год. Сейчас «Станкоматика» выпускает порядка 220-230 тыс. единиц продукции, в номенклатуре это порядка 700 наименований — от мелких деталей до сложных узлов и агрегатов. А поскольку объем выпуска «Ласточек» растет — в линейке уже появились премиум-вагоны, то и у «Станкоматики» будет увеличиваться портфель заказов.

Как любое производственное предприятие, компании приходится брать кредиты — из оборота дорогие станки купить невозможно. Например, современный фрезерный станок стоит 40 млн руб. Всего в компанию было инвестировано около 200 млн руб., подсчитывает Явар Алиев.

Современный фрезерный станок стоит 40 млн руб.

Помогают фонды: так, в 2015 г. получили субсидию на модернизацию от свердловского Фонда поддержки предпринимательства, это очень облегчило жизнь предприятия. В конце прошлого года заключили договор со Сбербанком о кредитной линии на 12 млн руб., Фонд выступил поручителем по этой сделке. «Нагрузка тогда серьезно с нас снялась», — говорит Явар Алиев.

Есть у «Станкоматики» и другое направление, о котором, впрочем, в компании стараются не говорить. Это продукция для нефтегазового сектора: парогенераторы для рекуперации отработанного газа в тепловую энергию и газоперекачивающие насосные станции. Уже год эти установки работают на местах, но денег пока не приносят. «Фактически для нас это экспериментальное направление, от которого сложно ожидать скорой финансовой отдачи», — признает директор «Станкоматики». Рисковать большими деньгами на научные разработки компания не может себе позволить: «Можем выделить на них несколько миллионов, не более десяти», — конкретизирует он.

На вопрос о том, что в принципе может мешать производственному сектору, Явар Алиев отвечает однозначно:

Ничего не мешает. Налоги платим как все. Кадры выращиваем сами. Просто работать надо. У нас весь коллектив — энтузиасты, могут работать без выходных и отпусков, если нужно. Я и сам два года работал без выходных, когда мы начинали.

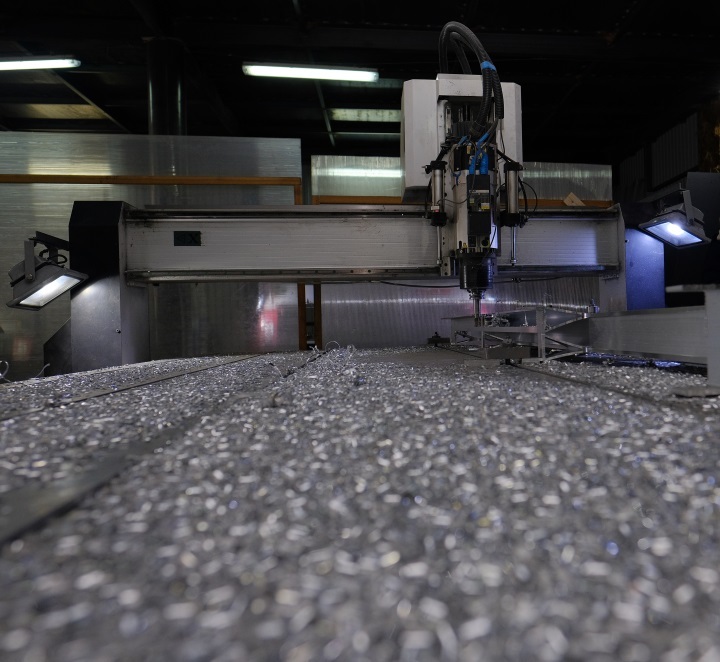

На заготовительном участке происходит резка металла с помощью плазменной установки и гидроабразивной резки, оттуда заготовки поступают в основные цеха, где установлены станки

Практически все сырье, которое используется здесь, — российское

Алюминиевый участок расположен отдельно — это требование Siemens. Алюминий поступает по давальческой схеме от «Уральских локомотивов» в виде профиля. Здесь уже с помощью «умных» станков из него делают готовые изделия: трапы для электровозов, балки для вагонов и т.п. Ручной труд на алюминиевом участке отменить нельзя: некоторые операции требуют пристального внимания. Поэтому шлифовка некоторых изделий происходит вручную

Именно поручительство по банковскому кредиту мы предоставили НПП «Станкоматика» в декабре 2017 г., что позволило предприятию взять необходимый объем ресурсов порядка 12 млн руб. в банке-партнере. Средства были использованы на модернизацию оборудования и расширение мощности производства. В целом за 2017 год доля предпринимателей производственной сферы в общем числе компаний, получивших финансовую поддержку в областном фонде составила порядка 20%.

Фото: Константин Зарипов